67 粗颗粒土三轴压缩试验

67.1 一 般 规 定

67.1.1 土样应为最大粒径不大于60mm 的粗颗粒土。

67.1.2 根据粗颗粒土的性质、工程情况和不同的排水条件,本试 验分为不固结不排水剪(UU)、固结不排水剪(CU)、固结排水剪 (CD) 等三种试验类型。

67.2 仪 器 设 备

67.2.1 本试验所用的主要仪器设备应符合下列规定:

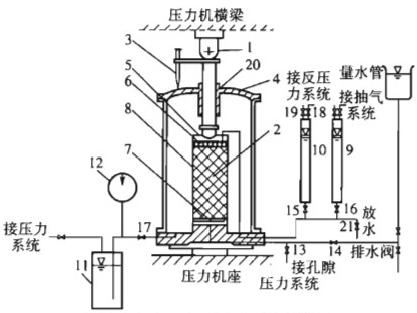

1 大型三轴仪(图67.2.1):包括压力室、轴向加压系统、周围压 力系统、反压力系统、体变量测系统和孔隙水压力量测系统等部分:

图67.2.1 大型三轴仪示意图

1-轴向荷载传感器;2一试样;3一轴向位移计;4-压力室罩;5一顶帽;6—上透水板;

7一下透水板;8--橡皮膜;9一量水管;10—体变管;11一压力库;12一压力表;

13-孔隙压力阀:14一进水管阀;15一排水阀;16一量水管阀;17一周围压力阀;

18一反压力阀:19一通气阀;20一排气阀;21一排气(水)阀

1)压力室:为钢筒,尺寸按试样大小选用,钢筒上宜镶有有机玻璃窗口;

2)轴向加压系统:包括加压框架、加压设备和轴向压力量测 设备(轴向荷载传感器、压力机)等;

3)周围压力系统:包括空气压缩机、压力库和恒压装置;

4) 变形量测系统:包括大量程百分表(或位移传感器)和体 变管(或体变测量装置)。

2 附属设备:包括对开成型筒、承膜筒、击实锤或振捣器、橡 皮膜、真空泵、磅秤、天平、钢尺、秒表、瓷盘、烘箱等。

67.2.2 三轴仪使用前应按下列规定进行检查:

1 轴向压力系统、周围压力系统运行正常。根据工程要求确 定周围压力σ₃ 的最大值,按σ₁>5σ₃ 估算轴向额定压力。轴向荷 载传感器的最大允许误差宜为±1%F.S。

2 压力室应密封不泄漏。传压活塞应在轴套内滑动正常,孔隙压力量测设备的管道内应无气泡,各管道、阀门、接头等应通畅不泄漏。检查完毕后,关闭周围压力阀、排水阀、孔隙压力阀等;以备使用。

3 橡皮膜应不漏水。

4 孔隙压力量测系统可按本标准第19.2.2条第2款的规定进行检查。

67.3 无黏性粗颗粒土三轴压缩试验

67.3.1 试样制备应按以下步骤进行:

1 试样尺寸:试样直径不应小于最大土粒直径的5倍(D≥ 5dmax), 试样高度宜为试样直径的2倍~2.5倍(H/D=2.0~2.5)。 一般试样直径宜采用200mm~500mm。

2 应按本标准第60.3.2条的规定备好土料。根据试验要求 的干密度、含水率及试样尺寸计算并分层称取试验所需的土样,分 层不少于5层。

3 将透水板放在试样底座上,开进水阀,使试样底座透水板 充水至无气泡逸出,关闭阀门。

4 在底座上扎好橡皮膜,安装成型筒,将橡皮膜外翻在成型 筒上,并使其顺直和紧贴成型筒内壁。

5 装入第1层土样,均匀拂平表面,用振捣法使土样达到预 计高度后,再以同样方法填入第2层土样。如此继续,直至装完最 后一层,应防止粗细颗粒分离,保证试样的均匀性。整平表面,加 上透水板和试样帽,扎紧橡皮膜。开真空泵从试样顶部抽气,使试 样在30kPa 负压下直立,再去掉成型筒。

6 检查橡皮膜,若有破裂处,进行粘补,必要时再加一层。

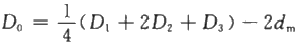

7 用钢直尺量测试样高度 H0,用钢卷尺量测试样上、中、下部的直径,试样平均直径 D0应按下式计算:

(67.3.1)

(67.3.1)

式中:D₁ 、D₂ 、D₃——试样上部、中部、下部的直径(cm);

dm——橡皮膜厚度(cm)。

8 安装压力室,旋紧连接螺栓。开压力室排气孔,向压力室 注满水后,关排气孔。开压力机,使试样与传力活塞和轴向荷载传 感器等接触,当轴向荷载传感器的读数微动时立即停机。并调整 轴向位移计(百分表)和轴向荷载传感器为零。

67.3.2 试样饱和应按下步骤进行:

1 抽气饱和法:由试样顶部抽气,试样内形成负压,测记进水 量管水位读数后,徐徐开进水阀,使用脱气水在负压作用下,水由 下而上逐渐饱和试样。待试样上部出水后,持续20min 左右,停 止抽气。徐徐打开周围压力阀施加周围压力σ3(≤30kPa), 并开 试样上部排气(水)阀释放负压。提高进水管水位,用水头饱和法 继续进行饱和。

2 水头饱和法:按本标准第67.3.1条第8款的规定安装 压力室,然后徐徐打开周围压力阀施加周围压力σ3(≤30kPa) 和开试样上部排气(水)阀,释放负压,测记进水量管水位读数。开 进水阀,逐渐提高进水量管水头,水由下而上逐渐饱和试样,待 上部出水后,测记进、出水量管水位读数。用进水量、出水量和 孔隙体积估算饱和度。若未达到要求,适当提高水进出水管水 头差,最大水头差不应大于2m, 仍按上述方法延长饱和时间,至 符合要求为止。

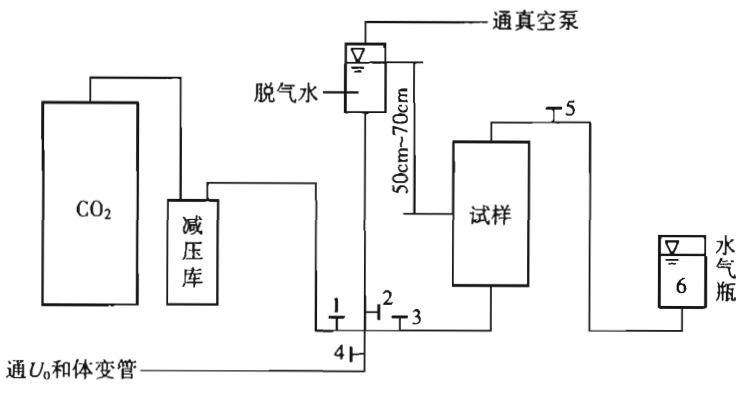

3 二氧化碳(CO₂)饱和法:二氧化碳饱和系统见图67.3.2。 应先按本标准第67.3.1条第8款的规定安装压力室后,然后徐徐 开排气阀(5),施加周围压力σ3(=30kPa)。开阀门(1)和(3),使二氧化碳(CO₂)由试样底部注入,由下而上置换试样孔隙中的空气。二氧化碳(CO₂)的压力宜为2kPa~10kPa。待水气瓶(6)内 的水面冒气泡30min~60min, 再关阀门(1),开阀门(2)。利用水头使试样饱和。

图67.3.2 二氧化碳饱和系统示意图

4 饱和度的鉴别。当孔隙压力系数 B≥0.95时,可认为试样已达到饱和。当 B<0.95时,应继续饱和,B值的计算应按本标准式(19.8.1-3)计算。

67.3.3 固结不排水剪试验(CU)(测孔隙压力)应按下列步骤进行:

1 试样饱和后,使量水管水面位于试样中部,测记读数。关 排水阀,测记孔隙压力的起始读数。施加周围压力至预定值,并保持恒定,测定孔隙压力稳定后的读数。

2 开排水阀,每隔20s~30s 测记排水量管水位和孔隙压力 计读数各1次。在固结过程中随时绘制排水量△V与时间t或孔隙水压力u 与时间t 关系曲线。正常情况下,排水量应趋于稳定, 即曲线的下段趋于水平,即认为固结完成。

3 固结完成后,关排水阀,测记量水管水位和孔隙压力计读数。开压力机,当轴向荷载传感器微动时,表示活塞与试样接触, 关压力机,测轴向位移计读数,计算固结下沉量△h。

4 以每分钟轴向应变为0 . 1%~1 .0%的速率施加轴向压 力。试样的轴向应变每0.1%~0.4%测记轴向荷载传感器、孔隙 压力计和轴向位移计读数各1次,若有特殊要求,可酌情加密或减 少读数次数。有峰值时,试验应进行至轴向应变达到峰值出现后 的3%~5%。如无峰值时,则轴向应变达到15%~20%。

5 试验结束后,关孔隙压力阀,卸去轴向压力,再卸去周围 压力,开压力室排气孔和排水阀,排去压力室内的水,卸除压力 室罩,揩干试样周围余水,去掉橡皮膜,拆掉试样,并对剪后试样 进行描述。必要时测定剪切面试样含水率和分析颗粒破碎情况。

6 其余几个试样应分别在不同周围压力下,按上述步骤进行试验。

67.3.4 固结排水剪试验(CD) 应按下列步骤进行:

1 应按本标准第67.3.3条第1款、第2款的规定进行固结, 完成后不关排水阀,使试样保持排水条件。以每分钟应变为 0.1%~0.5%的剪切速率进行剪切。在剪切过程中测记轴向荷载 传感器、轴向位移计和量水管读数。

2 其余试样应分别在不同周围压力下,按本标准第67.3.3 条第1款的规定进行试验。

67.4 黏质粗颗粒土三轴压缩试验

67.4.1 试样制备应按下列步骤进行:

1 应按本标准第60.3. 1条的规定制备土样。根据干密度、 含水率、试样体积及个数一次备好一组试验所需的土样,称取每个试样所需要的土样质量备用。

2 将每个试样的土样分成3等份或5等份,分3层或5层填 入成型筒。用锤击实或压力机压实,第1层土样压实后,其表面应 刨毛,再加第2层土样压实。其他各层用同样的方法进行压实,每 层土样应压实至预定高度。

3 拆去成型筒(或将试样从成型筒内推出)。将试样置于压 力室底座上测定其直径 D0及高度H0,依次放上顶帽,套上橡皮膜,并将其与顶帽和底座扎紧。

67.4.2 试样饱和应按下列步骤进行:

1 抽气饱和法:将试样连同成型筒一起吊入饱和缸内,盖好 密封顶盖后进行抽气。待接近1个大气压后,持续约1h,徐徐注 入清水,并保持真空度稳定,直至试样全部浸没,停止抽气。静置 10h 以上,将成型筒连同试样从水中取出,将试样从成型筒内取 出,然后称量并计算其饱和度。抽气饱和也可在三轴仪上进行,其 方法应符合本标准第67.3.2条第1款的规定。因黏质粗颗粒土 透水性小,负压值宜在60kPa~90kPa范围内。

2 反压力饱和法:若需反压力饱和时,将试样安装于压力室 后,先向接反压力系统的体变管内注水,并关闭孔隙压力阀、反压 力阀、测记体变管读数。再向试样施加30kPa 的周围压力,开孔 隙压力阀,测记孔隙压力稳定读数。同时分级施加周围压力和反 压力,施加过程中,始终保持周围压力比反压力大30kPa, 反压力 和周围压力的每级增量为20kPa,待孔隙压力稳定后,测记孔隙压 力和体变管读数,然后再施加下一级周围压力和反压力,直至B= △u/△σ3≥0.95 为止。

67.4.3 不固结不排水剪试验(UU) 应按下列步骤进行:

1 试样饱和后,关进水阀、排水阀,开周围压力阀施加周围压力至预定值,并保持恒定,周围压力的大小应根据工程的实际荷载选用;

2 应以每分钟轴向应变0 .1%~0 .5%的速率按本标准第67.3.3条第4款至第67.3.3条第6款的规定进行剪切,试验过 程中可不测孔隙压力。

67.4.4 固结不排水剪(CU) 应按下列步骤进行:

1 试样饱和后应按本标准第67.3.3条第1款、第2款的规定进行排水固结,同时开排水阀和秒表,在0min、0.15min、1min、 4min、9min、16min、25min、36min、49min……时刻测记量水管水位和孔隙压力计读数,在固结过程中随时绘制固结排水量△V 与时间t 对数(或平方根)曲线;或绘制孔隙压力消散度U与时间t对数曲线。

2 如对试样施加反压力时,则应按本标准第67.4.2条第2 款的规定进行。然后保持反压力恒定,关排水阀,增大周围压力, 使其与反压力之差等于选定的周围压力并保持恒定,测记稳定后的孔隙压力计和体变管水位读数作为固结前的起始读数。然后开 排水阀,让试样排水到体变管,并按本标准第67.4.4条第1款的 规定进行排水固结。固结度至少达到95%,固结完成后测记体变管水位、孔隙压力计和轴向位移计读数等,测定固结下沉量△h。

3 剪切速率控制在每分钟轴向应变0.05%~0. 1%以内,应 按本标准67.3.3条第4款的规定进行剪切。

4 对固结不排水,不测孔隙水压力的剪切试验,在固结完成 后,关排水阀、孔隙压力阀,按上述的规定进行剪切,但剪切过程中 不测孔隙水压力。

67.4.5 固结排水剪试验(CD) 应按下列步骤进行:固结完成后, 不关孔隙压力阀和排水阀,保持排水条件,应以每分钟轴向应变为 0.012%~0.003%的剪切速率按本标准第67.3.4条第1款和第67.3.4条第2款的规定进行剪切。并在剪切过程中测记轴向荷 载传感器示值、轴向位移计、量水管水位和孔隙压力计读数。

67.5 计算、制图和记录

67.5.1 计算应符合本标准第19.8.1条的规定。

67.5.2 制图应符合本标准第19.8.2条的规定。

67.5.3 本试验的记录格式应符合本标准附录D 表 D.34~表 D.36 的规定。